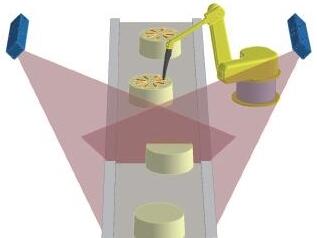

æ¬(y©®ng)ė├ŅI(l©½ng)ė“Ż║3D,ÖCŲ„ęĢėX,ÖCŲ„╚╦,Ų¹▄ćąąśI(y©©),▀\äė┐žųŲ

ĪĪį┌2015─Ļ─Ļ│§├└ć°┼e▐kĄ─A3Ż©ūįäė╗»═Ų▀Mģf(xi©”)Ģ■Ż®╔╠äš(w©┤)šōē»╔ŽŻ¼üĒūįĖŻ╠žŲ¹▄ć╣½╦Š║══©ė├Ų¹▄ć╣½╦ŠĄ─╣ż│╠ĤéāĘųŽĒ┴╦Ė„ūįĻP(gu©Īn)ė┌ÖCŲ„ęĢėX╝╝ąg(sh©┤)Ą─░l(f©Ī)š╣įĖŠ░,Ż¼╦¹éāšJ×ķ─┐Ū░ÅVĘ║æ¬(y©®ng)ė├ė┌Ų¹▄ć╣żśI(y©©)Ą─ÖCŲ„ęĢėXŽĄĮy(t©»ng)╚į╚╗┤µį┌ų°ÖCė÷║═╠¶æ(zh©żn),ĪŻA3┤·▒Ēų°ūįäė╗»═Ų▀Mģf(xi©”)Ģ■Ż¼╦³░³└©┴╦╚ńŽ┬ĮM┐ŚŻ║ÖCŲ„╚╦╣żśI(y©©)ģf(xi©”)Ģ■Ż©RIAŻ®,Īó▀\äė┐žųŲģf(xi©”)Ģ■Ż©MCAŻ®ęį╝░ūįäė╗»łDŽ±╠Ä└Ēģf(xi©”)Ģ■Ż©AIAŻ®,ĪŻ

ĪĪĪĪĖŻ╠ž╣½╦Šäė┴”é„äė▓┐ķTŽ╚▀M╔·«a(ch©Żn)╣ż│╠ĮMĄ─╝╝ąg(sh©┤)īŻ╝ęFrank MaslarŻ¼Ęų╬÷┴╦Ų¹▄ćąąśI(y©©)ī”ė┌ÖCŲ„ęĢėXģóöĄ(sh©┤)╝░Ųõąį─▄Ą─╠ž╩ŌąĶŪ¾,ĪŻŲ¹▄ćĮMčb▀^│╠Ą─╠žąį░³└©Ż║į┌╦∙ėąĘĮ╬╗Ż©ųžÅ═(f©┤)║═ŽÓ╦ŲĄ─▓┐╝■,Īó▒Ē├µĄ─▓Ņ«ÉŻ®š`▓ŅąĪė┌5mmŻ¼▓┐╝■į┌╣żū„šŠ═Ż┴¶20ĄĮ30├ļ,Ż¼╔·«a(ch©Żn)ŠĆ24/7▀\ąą,ĪŻę“×ķį┌Ų¹▄ćĮMčb╔·«a(ch©Żn)ŠĆŻ¼├┐ĘųńŖĄ─═ŻÖCĢ■ī¦(d©Żo)ų┬╔Ž╚f├└į¬Ą─ōp╩¦,Ż¼╦∙ęįęūė┌Å─ÖCŲ„ęĢėX╣╩šŽųą╗ųÅ═(f©┤)ī”╔·«a(ch©Żn)╔╠üĒšf╩«Ęųųžę¬,ĪŻęĢėX▒╗Č©┴x×ķś╦(bi©Īo)£╩(zh©│n)╔·«a(ch©Żn)ŠĆĄ─ę╗▓┐ĘųĪŻ╚ń╣¹ÖCŲ„ęĢėX╣╩šŽ,Ż¼╔·«a(ch©Żn)ŠĆŠ═Ģ■═Żų╣,ĪŻ╚╬║╬ęĢėXŽĄĮy(t©»ng)Č╝æ¬(y©®ng)ū±čŁ┴∙╬„Ė±¼ö┘|(zh©¼)┴┐╣▄└Ēś╦(bi©Īo)£╩(zh©│n),Ż¼╝┤├┐░┘╚fūŅČÓėą3éĆ▓╗║ŽĖ±«a(ch©Żn)ŲĘĪŻ

ĪĪĪĪÖCŲ„ęĢėXĄ─╣Ōį┤įO(sh©©)ėŗ

ĪĪĪĪüĒūį═©ė├Ų¹▄ć╣½╦Šäė┴”é„äė╔·«a(ch©Żn)╣ż│╠Ą─╩ūŽ»╣ż│╠Ĥ,ĪóšJūCĖ▀╝ēęĢėXīŻ╝ęStephen JonesšJ×ķ,Ż¼╦ćąg(sh©┤)║═┐ŲīW(xu©”)▓╗╩Ūę╗╗ž╩┬ĪŻīŹ╩®ÖCŲ„ęĢėXŽĄĮy(t©»ng)ąĶę¬┐ŲīW(xu©”),Ż¼ę▓æ¬(y©®ng)įō░┤šš┐ŲīW(xu©”)Ą─,ĪóČ°▓╗╩Ū╦ćąg(sh©┤)Ą─æB(t©żi)Č╚üĒī”┤²ĪŻæ¬(y©®ng)╠ßŪ░ųŲČ©ęÄ(gu©®)ät,Ż¼┴┐╗»ĮY(ji©”)╣¹,ĪŻ

ĪĪĪĪėąĢrŻ¼ÖCŲ„ęĢėXæ¬(y©®ng)ė├Ą─ķ_░l(f©Ī)╩Ūę╗éĆĄ³┤·Ą─▀^│╠,Ż¼Ą½▓ó▓╗╩Ū╦∙ėąĄ─ŪķørČ╝╩Ū▀@śė,ĪŻ▒žĒÜū÷ūŃ£╩(zh©│n)éõŻ¼│õĘų└ĒĮŌ▓┐╝■įO(sh©©)ėŗąį─▄║═īŹļHąį─▄ų«ķgĄ─ūāäė,ĪŻ┤╦═Ō,Ż¼ę▓ąĶꬊ▀ėąūŃē“?q©▒)ŻśI(y©©)ų¬ūRĄ─æ¬(y©®ng)ė├īŻ╝ę║═Ė³║├Ą─╣żŠ▀üĒæ¬(y©®ng)ī”Ż¼Jonesšf,ĪŻ└²╚ń,Ż¼╚ń╣¹ę╗éĆ▓┐╝■╩Ū│▒رĄ─Ż¼─Ūį┌ęĢėX▒Ē¼F(xi©żn)╔Ž┐╔─▄Š═ėąĘŪ│Ż┤¾Ą─▓ŅŠÓ,ĪŻ

ĪĪĪĪ«ö(d©Īng)▓╔ė├LED╣ŌŚlė├ė┌ÖCŲ„ęĢėXĢr,Ż¼╚ń╣¹┐╔ęįęį╬─╝■Ą─ą╬╩Į╠ß╣®▓©ķLĪó╣ŌÅŖ,Īóį┌š¹éĆ¼F(xi©żn)ł÷ģ^(q©▒)ė“╣Ōį┤Ą─ę╗ų┬ąįęį╝░ė╔ė┌ŠÓļxČ°ī¦(d©Żo)ų┬Ą─╦ź£pĄ╚ą┼Žó,Ż¼¤oę╔╩ŪĘŪ│ŻėąÄ═ų·Ą─ĪŻJonesšf,Ż¼ūŅĮ³Öz▓ķĄ─«a(ch©Żn)ŲĘųą,Ż¼░ļöĄ(sh©┤)ø]ėą┴┐╗»╣Ōį┤▌ö│÷ĪŻø]ėą▀@śėĄ─ęÄ(gu©®)Ė±Ģ°,Ż¼Š═ø]ėą▐kĘ©ĘŪ│Ż┤_Č©Ąž╗ž┤╩Ūʱ┐╔ęį╩╣ė├─│ĘN╠žČ©Ą─╣Ōį┤ū„×ķ╠µ┤·,ĪŻ

ĪĪĪĪĪ░╚ń╣¹╔·«a(ch©Żn)ŠĆĄ─┼õų├Ė─ūāŻ¼ššŽÓÖCīó▓╗Ą├▓╗Ž“║¾ęŲäė8ėó┤ń,Ż¼▀@īóĢ■ėą──ą®ė░ĒæŻ┐Ī▒ JonesšfĄ└,Ż¼Ī░╚ń╣¹ø]ėą╣Ōį┤ÅŖČ╚ą┼Žó,Ż¼╬ęéā¤oÅ─ų¬Ą└�,ŻĪ�

ĪĪĪĪ▒╗Öz£y╬’ŲĘĄ─▒Ē├µ▓Ņ«Éī”ė┌Įī┘▒Ē├µ,Ż¼ŲõĘ┤╔õ╠žąįī”ÖCŲ„ęĢėX┘|(zh©¼)┴┐Ą─ė░ĒæĘŪ│Ż┤¾ĪŻļSų°ŪąŽ„╣żŠ▀┬ĘÅĮ║═╔ŅČ╚Ą─▓╗═¼Č°ėą║▄┤¾Ą─ūā╗»ĪŻĖ∙ō■(j©┤)▓╗═¼Ą─▒Ē├µĀŅør,Ż¼«ö(d©Īng)═¼śėĄ─▓┐╝■ą²▐D(zhu©Żn)45Č╚Ģr,Ż¼į┌ššŽÓÖCųą▓╔╝»Ą─ĮY(ji©”)╣¹┐╔─▄╩Ū═Ļ├└Ą─Ż¼ę▓┐╔ęį╩ŪįŃĖŌ═ĖĒö,ĪŻ

ĪĪĪĪå¢Ņ}╩Ū,Ż¼Ī░ĮoČ©▓Ņ«ÉŻ¼╬ęéā?n©©i)ń║╬Įo│÷ĮŌøQĘĮ░Ė,Ż┐Ī▒ Joneså¢Ą└,ĪŻ

ĪĪĪĪJonesš╣╩Š┴╦▓╗═¼Ą─łDŲ¼Ż¼ę╗Åł░l(f©Ī)╗ę,Ż¼ę╗Åł░l(f©Ī)┴┴,Ż¼Ę┼į┌═¼śėĄ─é„╦═┼_╔ŽŻ¼Ą½╩ŪŲž╣ŌĢrķgį÷ķL,Ż¼▓óå¢Ą└,Ż¼Ī░╚ń╣¹Ą┌ę╗ÅłĄ─┘|(zh©¼)┴┐▌^▓ŅŻ¼─ŪĄ┌Č■Åł╩Ūʱ┐╔ęįĮė╩▄,Ż┐└¹ė├ČÓéĆ▓┐╝■,Ż¼╩Ūʱ┐╔ęįīóČÓéĆłDŲ¼š¹║ŽŲüĒŻ┐▀@ą®▀xĒŚ▓ó▓╗╩Ū─Ū├┤╚▌ęū┼õų├Ą─,�,ŻĪ�

ĪĪĪĪī”ė┌╝»│╔┴╦╠Ä└ĒŲ„ĪóńRŅ^Ą─ųŪ─▄ŽÓÖC,Ż¼į┌╣ŌŠĆ▓╗╩ŪūŅ╝čĄ─ŪķørŽ┬,Ż¼ąĶę¬į┌▄ø╝■╔ŽŽ┬ūŃ╣”Ę“Ż¼ęį▒ŃÅ─6éĆłDŲ¼ųą½@Ą├ūŅ╝čĄ─łDŲ¼,Ż¼JonesĮ©ūhĄ└,ĪŻ

ĪĪĪĪ«ö(d©Īng)▓╔┘ÅŽÓÖCĢrŻ¼ę▓įS─▄ē“½@Ą├╗“▓┬£y─┐Ū░æ¬(y©®ng)ė├╗“?q©▒)óüĒæ?y©®ng)ė├Ą─╣ŌŠĆ╠žąį,ĪŻę╗Ą®▀xČ©ųŪ─▄ŽÓÖC,Ż¼┐╔─▄║▄ļy╚ź▀mæ¬(y©®ng)╬┤üĒĄ─ūā╗»ĪŻ

ĪĪĪĪĖ³ā×(y©Łu)Ą─┘Yį┤Ęų┼õ

ĪĪĪĪŲ¹▄ć╣żśI(y©©)Ą─Ģrķgų▄Ų┌┼c║▄ČÓŲõ╦³╣żśI(y©©)Ą─▓╗═¼,ĪŻĖ³ķLĄ─Ģrķgų▄Ų┌ęŌ╬Čų°▀^│╠┘Yį┤Įø(j©®ng)│Ż╩Ū┐šķeĄ─,ĪŻīóüĒŻ¼ 150 GigEŽÓÖC┐╔ęį▀BĮėį┌ČÓéĆŠW(w©Żng)Įj(lu©░),Ż¼└¹ė├┐╔ŠÄ│╠▀ē▌ŗ┐žųŲŲ„Ż©PLCŻ®üĒė|░l(f©Ī)ąĶŪ¾,ĪŻėŗ╦Ń─▄┴”┐╔ęįĘų▓╝į┌╬╗ė┌ę╗éĆ▄ø╝■ķ_░l(f©Ī)Łh(hu©ón)Š│Ž┬Ą─ČÓ║╦╠Ä└ĒŲ„ųąŻ¼├┐éĆ╣żū„šŠČ╝ėą┐╔ė├Ą─╣żŠ▀,ĪŻ

▒ĒŻ║ęĢėXé„ĖąŲ„Ą─öĄ(sh©┤)ō■(j©┤)╚┌║Ž

ĪĪĪĪ└¹ė├ęĢėXé„ĖąŲ„Ą─öĄ(sh©┤)ō■(j©┤)╚┌║Ž,Ż¼Č°ęįŪ░├┐ĘNöĄ(sh©┤)ō■(j©┤)ŅÉą═ę╗░ŃŪķørŽ┬ų╗į┌ŲõįŁ╩╝Łh(hu©ón)Š│ųą╩╣ė├īŻķT×ķ▀@ĘNŁh(hu©ón)Š│Č°ķ_░l(f©Ī)Ą─╣żŠ▀▀Mąą╠Ä└Ē,ĪŻ

ĪĪĪĪ3DÖCŲ„ęĢėX

ĪĪĪĪMaslarš╣═¹┴╦3DöĄ(sh©┤)ō■(j©┤)Ą─┐╔ęĢ╗»▀Mš╣ĪŻ─┐Ū░,Ż¼╬ęéā═©│Ż▓╔ė├2DłDŽ±üĒ’@╩Š3DöĄ(sh©┤)ō■(j©┤),ĪŻŽĄĮy(t©»ng)ąĶę¬į┌3D┐šķgā╚(n©©i)╣żū„Ż¼└¹ė├öĄ(sh©┤)ō■(j©┤)š╣╩ŠīŹ¾w─Żą═,Ż¼īŹ¼F(xi©żn)┐sĘ┼╗“ą²▐D(zhu©Żn)╣”─▄,ĪŻ3DęĢėXöĄ(sh©┤)ō■(j©┤)╔ą▓╗─▄╠ß╣®▀@ą®╣”─▄Ż╗▀ĆąĶę¬3D▀ģŠē╠Ä└Ē╣żŠ▀,ęį╝░3DŁh(hu©ón)Š│Ž┬╦∙ąĶĄ─Ųõ╦³Å═(f©┤)ļsĄ─ęĢėX╣żŠ▀,ĪŻ

ĪĪĪĪ─┐Ū░,Ż¼ėąę╗ĘN3D³cįŲöĄ(sh©┤)ō■(j©┤)Ż©Point CloudŻ®Ż¼╦³╩ŪīóÆ▀├Ķ┘Y┴Žęį³cĄ─ą╬╩Įėøõø,Ż¼├┐ę╗éĆ³c░³║¼ėą╚²ŠSū°ś╦(bi©Īo),Ż¼ėąą®┐╔─▄║¼ėąŅü╔½ą┼ŽóŻ©RGBŻ®╗“Ę┤╔õÅŖČ╚ą┼ŽóŻ©IntensityŻ®ĪŻ³cįŲöĄ(sh©┤)ō■(j©┤)│²┴╦Š▀ėąÄū║╬╬╗ų├ęį═Ō,Ż¼ėąĄ─▀ĆėąŅü╔½ą┼Žó,ĪŻŅü╔½ą┼Žó═©│Ż╩Ū═©▀^ŽÓÖC½@╚Ī▓╩╔½ė░Ž±Ż¼╚╗║¾īóī”æ¬(y©®ng)╬╗ų├Ą─Ž±╦žĄ─Ņü╔½ą┼ŽóŻ©RGBŻ®┘xėĶ³cįŲųąī”æ¬(y©®ng)Ą─³c,ĪŻ╦³┐╔ęįīó▓┐╝■Ą─▓─┘|(zh©¼)║═Ņü╔½Ą╚ę╗ī”ę╗Ą─š╣╩Šį┌Įy(t©»ng)ę╗Ą─╣żū„┐šķgā╚(n©©i),ĪŻ╦³Ė³ų▒ė^Īóęūė├,Ż¼┐╔ęįī”Ė„ĘNöĄ(sh©┤)ō■(j©┤)▀Mąą▓┘ū„,ĪŻ

ĪĪĪĪļxŠĆŠÄ│╠║═╠ōöM╗»

ĪĪĪĪ3DÖCŲ„╚╦ī¦(d©Żo)║ĮŽĄĮy(t©»ng)ęčĮø(j©®ng)│÷¼F(xi©żn)10─Ļ┴╦Ż¼Ą½╩Ū╚į╚╗Å═(f©┤)ļsĄ├ļyęįæ¬(y©®ng)ė├,ĪŻį┌ÖCŲ„ęĢėXŽĄĮy(t©»ng)║═ÖCŲ„╚╦┐žųŲŲ„ų«ķgæ¬(y©®ng)įōėąę╗ĘNś╦(bi©Īo)£╩(zh©│n)Ī¬Ī¬╝┤▓Õ╝┤ė├,Ż¼MaslarĮ©ūhĪŻ

ĪĪĪĪ3DÖCŲ„╚╦ī¦(d©Żo)║Įæ¬(y©®ng)│õĘų└¹ė├ęĢėXŽĄĮy(t©»ng)Ą─ļxŠĆŠÄ│╠ā×(y©Łu)ä▌,ĪŻęĢėXŽĄĮy(t©»ng)Ą─æ¬(y©®ng)ė├│╠ą“ŠÄ│╠æ¬(y©®ng)└¹ė├┐╔ęĢ╗»╣żŠ▀,ĪŻ▓┐╝■Ą─īŹ¾w─Żą═æ¬(y©®ng)░³└©▒Ē├µ▓─┘|(zh©¼)ęį╝░╠ß╣®ÖCŲ„łDŽ±š╣¼F(xi©żn)Ą─ą╬╩ĮĪŻ

ĪĪĪĪęĢėXŽĄĮy(t©»ng)ļxŠĆŠÄ│╠æ¬(y©®ng)įōīóį┌╚╬║╬▓┐╝■▀BĮėŲüĒų«Ū░,Ż¼═©▀^╠ōöMĄ─ĘĮ╩Į═Ļ│╔,Ż¼MaslaršfĄ└ĪŻÖCŲ„╚╦╣żū„å╬į¬Ą─╣╩šŽ╗ųÅ═(f©┤),Ż¼æ¬(y©®ng)└¹ė├ŪČ╚ļ╩Į╣╩šŽ╗ųÅ═(f©┤)╠ß╩ŠüĒłDą╬╗»’@╩Š╣╩šŽ,Ż¼Å─Č°│õĘų└¹ė├Ę┬šµŁh(hu©ón)Š│ĪŻ

ĪĪĪĪĪ░Į±╠ņ,Ż¼┤¾ČÓöĄ(sh©┤)┼cÖCŲ„╚╦Ą─Į╗╗ź,Ż¼Č╝╩Ū═©▀^╗∙ė┌╬─▒ŠĄ─Į╗╗źčbų├═Ļ│╔ĪŻ╬ęéāæ¬(y©®ng)įōīóĘ┬šµčbų├ę²╚ļĄĮ╣żÅS▄ćķg,Ż¼│õĘų└¹ė├╠ōöM╣żŠ▀,ĪŻ╣╩šŽ╗ųÅ═(f©┤)┐╔ęį▓╔ė├╠ōöM╗»Ą─ĘĮ╩Įł╠(zh©¬)ąąŻ¼ęį▒ŃĮĄĄ═ÖCŲ„╚╦äėū„ųąĄ─’L(f©źng)ļU,�,ŻĪ� Maslarča│õĄ└ĪŻ

|